浅述增材制造技术颠覆传统制造业的几大方式

浅述增材制造技术颠覆传统制造业的几大方式在“中国制造2025”推动下,增材制造(Additive Manufacturing,AM)技术迎来高速发展期,技术瓶颈不断突破,市场空间巨

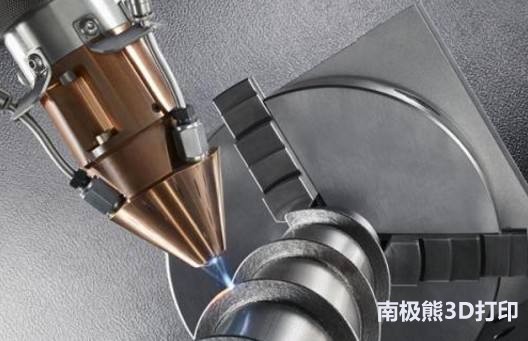

在“中国制造2025”推动下,增材制造(Additive Manufacturing,AM)技术迎来高速发展期,技术瓶颈不断突破,市场空间巨大。它是通过CAD设计数据并采用材料逐层累加的方法制造实体零件的技术,相对于传统的材料去除(切削加工)技术,是一种“自下而上”的材料累加制造方法。自20世纪80年代末,增材制造技术逐步发展,期间也被称为“材料累加制造”、“快速原型”、“分层制造”、“实体自由制造”、“3D打印技术”等。

增材制造技术不需要传统的刀具、夹具及多道加工工序,利用三维设计数据在一台设备上可快速而精确地制造出任意复杂形状的零件,从而实现“自由制造”,解决许多过去难以制造的复杂结构零件的成形,并大大减少了加工工序,缩短了加工周期。而且越是结构复杂的产品,其制造的速度优势越明显。

1 真正快速的原型制造

近二十年来,3D打印被用来把新部件或产品设计变成实物。这个过程常常被称为快速原型制造,但往往并不快,服务提供商经常需要一周或更多时间才能交付一件产品。但近期在自动化方面的突破在某些情况下实现了当日生产和发货。这些变化正在剧烈打破设计循环。在原型制造阶段经过三四次设计修改原本耗时一个月,但现在只需要一周。产品更快地进入市场,企业节省了大量的时间和金钱。

2 快速的设计迭代(实体产品的A/B测试)

3D打印已经从原型制造扩大到第一轮生产,实现了真正的市场测试和快速的设计迭代。以福特(Ford)为例。在该公司的大部分历史中,如果工程师想测试一款原型发动机,他们就必须做出全新的模具。这个过程通常需要6个月时间,花费数十万美元。现在,福特可以用3D打印来生产模具,只需要4天,成本仅为4,000美元。考虑到时间和成本的大幅减少,福特最近决定不是为一款新车制造一款原型发动机,而是同时测试多款原型发动机。工程师们不再受到旧时工业过程的限制,能够探索数十种设计变动并进行严格测试,改善发动机的性能。

3D打印生产所取得的进步最终将模糊原型和产品之间的界线。小公司将因为这项技术而受益匪浅,不需要付出巨大的库存费用就可以推出创新产品。工业部件甚至消费品的多个版本可以在市场这个最终的焦点群体中接受使用测试。在数字世界里进行的A/B测试现在可以在现实世界里进行。

3 小批量生产

按照传统的生产过程,在单个终端部件投入生产之前,企业必须做出工具或模具。如果模具需要5万美元,每生产一个部件需要0.5美元,那么第一个部件的成本高达50,000.5美元!如果生产数百万个部件,那么这个问题就会迎刃而解,但如果你只生产500个呢?3D打印没有任何生产准备成本。现在,对于1,000件以下的小批量生产,大多数公司都会把3D打印视为节省成本的替代方法。快进到必然发生和不那么遥远的未来,当3D打印生产的代价下降95%或更多之时,“中国制造”标签将成为收藏家的物品。

4 大规模定制

以前,如果你想换掉你的膝盖,护士会拿着一个盒子直接走进手术室,医生会从五个可能的膝盖设计中挑选出他认为与你的膝盖最相像的那一个。如今,你的膝盖会被扫描,然后打印出一个完美的复制品,准备用于随后的手术。这就是大规模定制的一个例子。大规模定制是指大量生产一种产品,每个产品都是定制的。隐适美(Invisalign)已经建立了一项几百万美元的业务,用3D打印来生产牙齿矫正设备,每个矫正设备都是完全定制的。现在几乎每家公司都在探索如何利用产品定制来更好地服务客户和提高利润。

首页 下一页 上一页 尾页-

2020年全球3D打印产业规模达千亿人民币2019-06-04

-

生物3D打印机与骨骼再生组织的研究2019-06-04

-

盘点碳纤维3D打印技术及主要碳纤维3D打印公司2019-06-04

-

3D打印行业发展迎来拐点:两大驱动力利好发展2019-06-04

-

精益研发 SLM金属3D打印机的动密封仿真分析2019-06-04

-

鲍迪克推出后处理与3D打印结合的多材料增材制造技术2019-05-28

-

教育3D打印 垫付传统教育模式2019-05-28

-

解析3D打印机制造太阳能板的未来发展2019-05-28