攻丝加工的几大要点,刀柄的选择很重要

攻丝加工的几大要点,刀柄的选择很重要攻丝是用丝锥在工件的孔内部切削出内螺纹,加工制造用使用十分广泛:而决定丝锥性能的因素包括:工件材料、切削速度、切削刃材料、刀柄选择、孔深确定等,

攻丝是用丝锥在工件的孔内部切削出内螺纹,加工制造用使用十分广泛:

而决定丝锥性能的因素包括:工件材料、切削速度、切削刃材料、刀柄选择、孔深确定等,比如刚性刀柄就仅适用于同步攻丝,浮动刀柄不建议在卧式机床上使用:

其实从攻丝加工的设计阶段开始,很多细节就决定了最终的性能,具体我们来看看详述:

1 设计高性能的攻丝加工

(1)攻丝过程需要考虑的因素有:工件设计、丝锥设计、应用。其目标是降低切削力,同时丝锥强度达到最大。

(2)平衡各种选项: 必须兼顾应用的方方面面

(3)丝锥设计要点

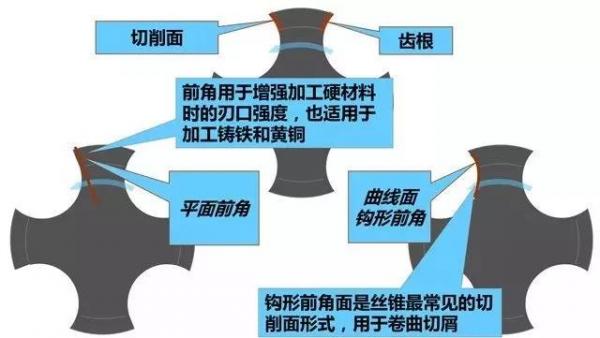

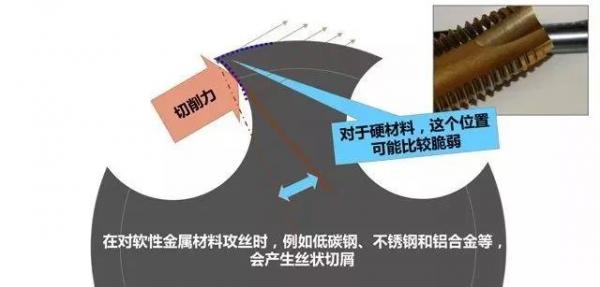

对于形成长屑的较软的粘性材料,丝锥结构比较简单,前角和钩形角度较大,后角和避空较大,容屑空间大。

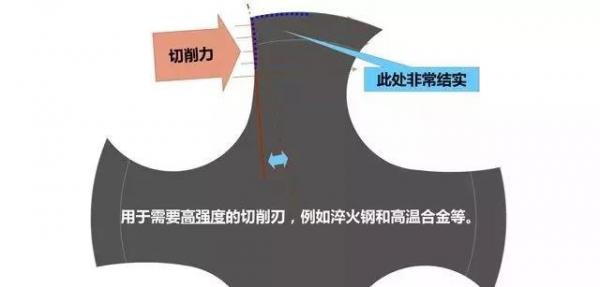

对于硬性材料,丝锥应具有重载结构,前角和钩形角度小,铲背和后角小,切削压力较高,横截面大。

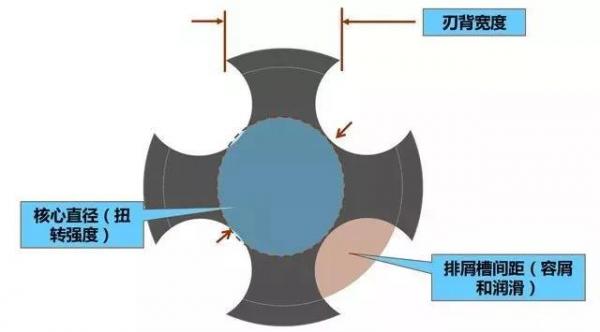

(4)丝锥设计需考虑的因素:丝锥槽型、刀具材料、表面强化处理。这些设计特点必须保持平衡,才能提供适当的切削,切屑控制,润滑和扭转强度。

必须在切削中途停止并反转出孔,而切削依然留在沟槽中。这就给金属加工中的攻丝和丝锥的设计带来一个最大的挑战。

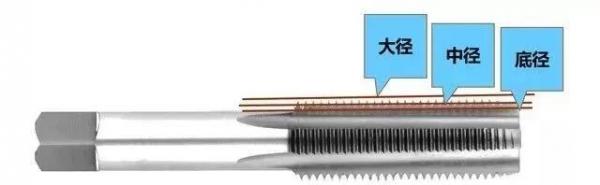

2 丝锥的形状

(1)丝锥切削面的类型

①正确选用丝锥正向钩形丝锥

②正确选用丝锥小的或负向钩形角丝锥

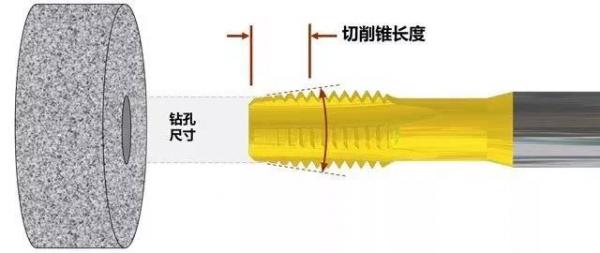

(2)丝锥切削锥

每增加一个切削锥齿,丝锥使用寿命都会按指数延长。测试表明每加半个切削齿螺纹, 刀具使用寿命就会加倍。与其他刀具不同, 丝锥切屑荷载只能随着排屑槽数量和切削锥长度改变而改变。

(3)倒锥:与其他所有的刀具类似,丝锥也略有倒锥。

(4)螺纹铲背

螺纹铲背的优点有:

切削轻快,热量积聚少;

丝锥上缠绕,粘结的材料少(粘屑,积屑瘤少);

可采用较高的攻丝速度;

补偿工件材料的塑性变形。

螺纹铲背的缺点有:

切削刃变脆,易于崩刃;主轴和装夹(包括浮动刀柄)刚性不足是会使螺纹变差,在反转时非常细小的切屑可能会嵌入使切削刃崩刃。

3 攻丝加工的几大要点

(1)确定螺纹百分比

钻头钻孔尺寸确定了螺纹底径与螺纹高度的百分比,使用的钻头直径越大,达到的螺纹高度比越小。

(2)底孔尺寸的选择

一般首选螺纹高度的65%到70%;

83%高度的螺纹仅比65%高度的螺纹强度大2%,但是攻丝扭矩超过其两倍。

(3)常见问题

①产生削顶的原因

手动攻丝–手动进给不协调,进给太快或太慢;

机床攻丝–非同步攻丝循环编程不当;

丝杠机床–丝杠磨损或丝杠调整螺母松动产生背隙;

凸轮进给机床–凸轮廓形不对或磨损;

采用气动或液压的机床–不可控,压力太高或太低;

齿轮进给机床–齿轮调整不当或磨损产生背隙;

②解决削顶问题:对于最精密的螺纹,进给应与主轴转速同步。进给量和主轴旋转必须与螺纹螺距相匹配。

(4)CNC机床同步攻丝的优点

螺纹深度控制、孔到孔尺寸一致、消除削顶、必要时可以复攻。

(5)刀柄的选择

用于非同步攻丝:具有固定攻丝循环的采用钻进给的CNC机床– 凸轮,齿轮,气动,或液压进给机构;用于同步攻丝:遇到尺寸过大/尺寸过小螺纹时。

(6)刀柄维护:适当的刀柄维护可以确保加工高质量螺纹,和丝锥的使用寿命。内部机构不应该有切屑和碎片,经常测试刀柄,尤其是使用水溶性冷却液时。

4 丝锥的切屑处理

(1)孔的类型和切屑处理

(2)挤出切削,螺旋排屑槽丝锥

螺旋排屑槽丝锥的锥芯很薄,是丝锥设计中最脆弱的部分。因此,速度要比直排屑槽丝锥低30%~40%,以免断裂。

(3)拉出切削

(4)直排屑槽丝锥

强度最大的丝锥,推荐用于易断屑的材料,如黄铜和铸铁或硬化钢,通常需要冷却液或气体 冲洗排屑槽中的切屑。

(5)挤压丝锥:其加工特点是,无论在通孔还是盲孔中都不产生切屑。

(6)切削丝锥与挤压丝锥对比

(7)底孔尺寸对挤压螺纹的影响

5 丝锥选择基础

前面说了那么多有关丝锥加工思路设计、刀柄选择、切屑解决的问题,最后要说的是,在最基础的丝锥选择上,我们需要了解:

孔的类型,通孔,盲孔还是深孔;

最小钻孔深度;

要求的最短螺纹深度;

是否考虑采用挤压丝锥;

攻丝的工件材料。

以此来决定丝锥的使用:

无相关信息