C3DM公司:2020年FDM 3D打印机出货数百万台,玩家遍布全球

C3DM公司:2020年FDM 3D打印机出货数百万台,玩家遍布全球整理《2020年全球3D打印企业融资事件汇总》的时候,南极熊发现一些新兴公司,他们很小,但潜力巨大。这不仅是拥有

整理《2020年全球3D打印企业融资事件汇总》的时候,南极熊发现一些新兴公司,他们很小,但潜力巨大。这不仅是拥有一个好主意就了事,不仅仅是找到制造的痛点,更重要的是,是拥有解决这些难题的专业知识。Chromatic 3D材料与热固性塑料(尤其是聚氨酯)的FDM挤出加工是一个很好的例子。成为3D打印常用的材料,并且容易操作、经济高效,那么它就会诞生巨大的市场机会。C3DM公司,就是可以适配全球众多FDM 3D打印机制造商的设备。据南极熊统计数据,2020年全球FDM 3D打印机将出货数百万台,玩家用户遍布全球。

C3DM的解决方案是基于材料和软件的,并且与硬件无关。Chromatic 3D的FlexTune?3D打印聚氨酯,属于橡胶弹性体,可提供高性能和高柔韧性,从汽车到消费品,几乎都可以适用。其CEO Cora Leibig在材料行业工作了20年,于2016年创立了公司。其中在陶氏化学公司,她从事企业研发和特殊聚氨酯的研发工作,有十年之久。

“要在材料领域推出一项新技术,您必须证明它具有巨大的应用潜力,” Leibig博士解释道,“其原因在于供应链很深。在获得最终产品之前,你必须完成许多步骤,解决大量问题。”

这就是为什么最初她被3D打印所吸引的原因。“让我感兴趣的是,”她解释道,“你正在将材料带到与最终用户更近的地方,改变了交付的创新动力,缩短了应用链条。我认为将会有从未见过的、功能更高的创新材料,会出现在3D打印领域。”

热固性塑料3D打印

仔细研究了可用于3D打印的材料之后,Cora Leibig注意到,目前有些热固性塑料很难打印,包括聚氨酯、有机硅、环氧树脂。

这是由于热固性材料的固有特性,这些特性非常有用,但3D打印起来也非常困难。虽有困难却不意味着不可能,需要加以研究。对于任何热固性应用或工艺而言,3D打印聚氨酯的最大挑战在于,需要从化学角度来解决问题,而不只是去解决3D打印机的设备力学设计。

在热塑性长丝FDM 3D打印机中,您必须调整打印头和床的温度。在热固性塑料中,您必须调整化学性质,有点复杂。在Chromatic 3D Materials中,他们修改了各个方面,例如挤出材料的反应密度,或混合机制。”

FlexTune?系列聚氨酯橡胶弹性体的邵氏硬度是A40-90。这些材料已经在要求耐用性的非3D打印应用中使用了数十年。它们可以一遍又一遍地弯曲、拉伸、扭曲、挤压。包括鞋的鞋跟和外底,轮滑刀片轮和液压密封垫中的垫片。Chromatic 3D 的团队找到了一种使用这些高性能聚氨酯弹性体进行3D打印的方法,而又不会牺牲其强度和耐用性。

化学与机械的配合

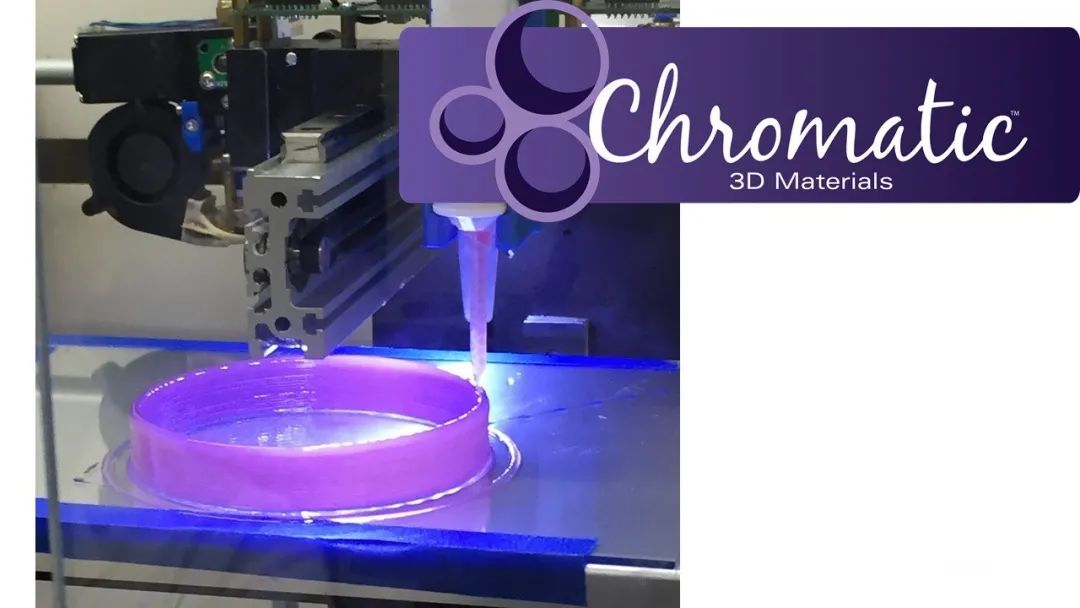

Chromatic改进的3D打印,可描述为喷墨技术和挤出技术的交叉结合。在打印过程中,两种液体成分在打印头中混合。混合动作触发化学反应。当液体离开打印头并沉积在打印零件上时,材料变成部分聚合的凝胶。它在几分钟内固化成稳定的粘性材料。整个过程在室温下进行。

换句话说,在热塑性挤出中,材料会熔化并重整,而实际上在挤出过程中会“产生”热固性材料。这样会在整个零件中产生牢固的化学键,并具有更各向同性的特性。“从本质上讲,这就像由分子一个一个结合起来的,” Leibig解释道,“另一个优势是我们设计的方式:从喷嘴出来的材料的粘度比普通丝材低约一万倍,这意味着打印速度可以大大提高。”

化学比机械更具挑战,但这并不意味着不可克服。优点是,可以使用人们50多年来一直用于热固性化学的所有工具,并将其应用于3D打印。Leibig认为,没有取得太大进展的主要原因是,目前只有少数人在研究热固性3D打印。

这其中最有名的美国Carbon,基于立体光刻技术的数字光合成技术,使用热固性材料和光敏聚合物的混合物来触发光固化过程。Chromatics的基于FDM挤压的工艺可提供更多的多功能性。使用混合来触发反应,使我们可以采用非常灵活的方式,加入添加剂,例如着色剂。

彩色挤出系统可以安装在任何FDM 3D打印机上,并用热固性换热头更换热敏打印头。Chromatic 3D团队使用标准的大幅面Juggerbot 3D打印机,并提供资料以及必要的软件。对于许多硬件制造商而言,Chromatic 3D材料系统可以帮助扩大市场机会。

应用落脚点

利用这种多功能性,Chromatic专注于工业设备的密封件和垫片等应用,其零件的供应链成本极高。由于物流相关的成本,仅需要几美分材料的零件最终可能要花费数十美元。

“当我们查看密封件和垫圈的供应链时,有很多专门的设备,全年可能只需要不到五百个零件。都是定制的,从经济成本角度上无法去注塑生产,” Leibig博士解释说,“因此,与这类备件相关的物流成本高达零件成本的90%,消耗在仓储和分销上面。几百个的量级,注塑厂商不愿接单。”

如果材料足够好,那么这些零件将非常适合3D打印来制造。无论是公共汽车、火车、拖拉机、老爷车还是工厂的机械、小型车队,3D打印的这类零件取得很好的应用。

由于FlexTune?材料在3D打印过程中会固化,并且不需要加热即可避免变形,因此零件高度可以达到20厘米以上。主要限制是一旦有缺陷,就会积累和放大,因此Chromatic开发了一种AI技术来补偿出现的任何缺陷,他们大约50%的研发时间都花在专用软件开发上。

在速度方面,FlexTune?材料的打印速度比热塑性FDM工艺快约五倍。打印零件是100%致密的,满足密封零件的压力要求。

厉害的是,这个技术可在其他零件上进行打印。例如五轴机器人在金属零件上进行3D打印。对于需要集成缓冲或密封的金属零件,有着大量的市场机会。

-

光固化3D打印工作原理一览2020-12-27

-

增材制造3D打印,从传统向未来进化2020-12-27

-

3D打印市场应用程度深化,应用了3D打印技术的汽车有哪些?2020-12-25

-

国内外金属3D打印机采用的金属粉末有什么?2020-12-25

-

3D打印产业整体趋势向好,3D打印非金属材料市场状况如何?2020-12-25

-

2021中国·顺德智能制造与新材料发展高层在线论坛召开在即,看百强区之首如何扛大旗2020-12-25

-

2021中国·顺德智能制造与新材料发展高层在线论坛召开在即2020-12-25

-

Nature突破性成果:交叉照相体积光固化3D打印,精度高达25微米2020-12-25

-

3D打印当真的无所不能,连故宫角楼都能造2020-12-22

-

惠普:3D打印将进一步改变制造业格局2020-12-22

-

14Trees大规模部署3D打印技术,在非洲建造低成本住房2020-12-22

-

研究发现:3D打印会释放出危害人类健康的有毒颗粒2020-12-21

-

有人想过3D打印的危害吗?3D打印颗粒对人体具有潜在毒性!2020-12-21

-

SLA 光固化3D打印树脂白料有多少雷区,你踩过几个?2020-12-21

-

中国远铸智能3D打印机助力ABIGO制药公司缩短备件交货时间2020-12-21