用实测找到最适合“薄壁件”的加工方式

用实测找到最适合“薄壁件”的加工方式轻量化、高强度的产品需求下,很多传统工件都开始使用新材料制作,比如汽车车身就在追求铝材质的全面应用。不过铝合金的有效应用还是主要在航天领域,这些

轻量化、高强度的产品需求下,很多传统工件都开始使用新材料制作,比如汽车车身就在追求铝材质的全面应用。不过铝合金的有效应用还是主要在航天领域,这些产品结构件一般具有形状结构复杂、材料去除量大、薄壁易变形等特点,且对零件加工精度、质量及加工效率等各方面具有更高的要求。

在这样的情况下应用高强度铝合金材料(例如2A12)时,高效切削加工方案就必不可少了。而得益于航天领域对高效加工的深入研究,这些铝合金薄壁件的加工经验也能让制造企业在加工常见零件时受益。

高速切削对机床的要求

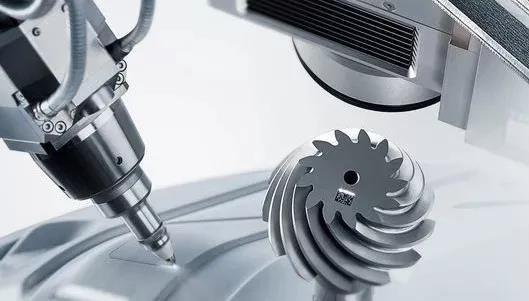

在整体结构件数控铣削加工过程中,要保证零件加工质量和加工精度,提高加工过程的材料去除率,首先必须针对由机床-刀具-工件及其相互间接口(刀柄和夹具)组成的切削加工系统进行系统优化,保证高速切削过程中整个系统的稳定可靠。

高速切削加工对机床的要求主要包括以下方面:

机床结构要有优良的静、动态特性和热态特性;

主轴单元能够提供高转速、大功率、大扭矩;

进给单元能够提供大进给速度。

必要时,可通过对切削加工系统进行模态分析试验,获取铣削加工系统动态性能参数,为求解铣削加工动力学模型和预测加工稳定性提供相应的基础数据。

高效加工刀柄实测对比

对于高速加工刀具与刀柄选用,首先应考虑使用的安全性,否则会破坏机床主轴,甚至发生安全事故。高速切削加工对刀具和刀柄的选用要求主要包括以下方面。

1.刀具的许用速度必须大于等于实际加工速度;

2.高速加工刀具和刀柄必须满足动平衡和径向跳动的要求,一般应达到G6.3或G2.5以上要求;

刀柄和刀具的动平衡检测

经动平衡测试,液压刀柄和刀具、强力动平衡式刀柄和刀具能够达到G2.5的动平衡精度要求,而弹簧夹头式刀柄和刀具能达到G6.3的动平衡精度要求,但达不到G2.5的动平衡精度要求。

径向位移跳动测量现场图

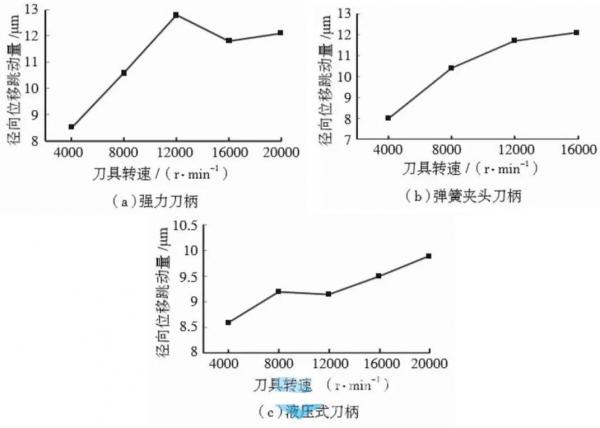

在分别对强力动平衡式刀柄、弹簧夹头刀柄、液压式刀柄进行最大径向位移跳动测量时发现,强力动平衡式刀柄具有最小径向跳动。

不同刀具、不同转速下的最大径向位移跳动量

从径向位移跳动测量试验中可以看出,在刀具转速为20000r/min的条件下,选用了动平衡质量精度达到G2.5等级的强力刀具与刀柄。经过径向位移跳动检测,当机床主轴转速达到20000r/min时,刀具的最大径向位移跳动量为10.95~12.05μm,满足高速精密加工中刀具径向跳动量要求。

3.在高速加工中要求刀柄具有更高的夹持力;

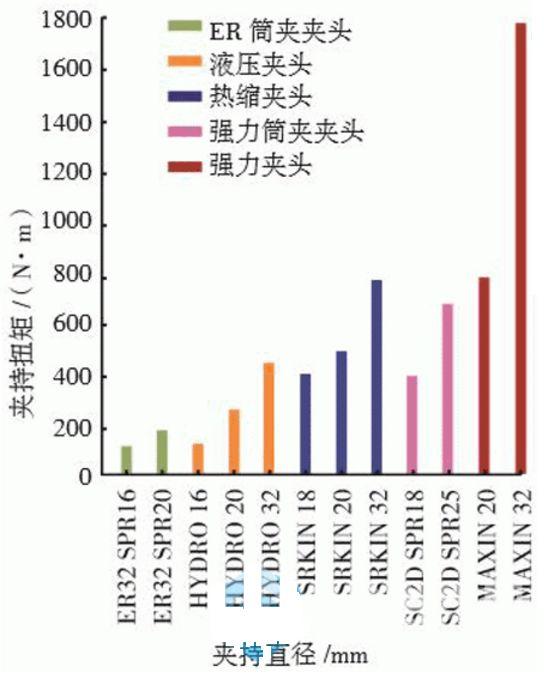

下面给出了HSK系列中常用的液压刀柄、强力刀柄和热缩刀柄能达到的最大扭矩对比,从图中可以看出,若采用普通的弹簧夹头ER32所能达到的最大扭矩仅为196N·m,采用液压刀柄HYDRO32所能达到的最大扭矩为441N·m,采用热缩刀柄所能达到的最大扭矩为784N·m,与强力刀柄MAXIN20所能达到的最大扭矩相同。

不同夹紧方式最大扭矩对比

综上所述,强力动平衡刀柄具有高动平衡精度、小径向跳动,适合用于高速高精加工。另外,采用热缩刀柄亦能获得较高的动平衡精度,较低的刀柄重量,以及较高的刀具夹持力。

高效加工装夹系统设计要点

高效加工专用工装不但要保证高速切削时有效夹紧定位,同时还应考虑方便实现快速定位夹紧,其设计要点主要包括以下几个方面。

1.工装与工件的定位接触面积尽可能大,同时在工件上选择尽可能大的平面(或曲面)作为定位面,并提高该定位面的加工精度要求,确保工件定位面与夹具基准面自然、紧密贴合,增大接触刚度。

2.对刚性较差的薄壁零件常采用过定位方式定位,特别是在刚性薄弱处要加支撑,以提高工件的工艺刚度。

▲套筒零件的过定位

3.在保证可靠夹紧的前提下,采用尽可能小的、均布的夹紧力,适当增加夹紧点的数目和增大夹紧力的作用面积。在零件刚性好的方向施加夹紧力,并且作用于刚性好的表面上。

▲伺服点击型POGO柱:多点、大面积支撑夹紧

目前制造业普遍采用的装夹夹具主要有机械式、液压可调式、真空吸附式、气压式等。相较于传统手动机械装夹夹具,液压、真空吸附和气动夹具具有可实现自动化、装夹效率高、夹紧力可控等特点,更适合高效加工。

真空吸附夹具夹紧力较小(其单位压力不超过一个大气压,即小于105Pa),但分布均匀,适用于夹紧任何具有较光滑表面的物体,特别是非金属类不适合夹取的弱刚性大型薄壳工件的精车、磨削、抛光等小余量去除加工。但真空吸附夹具对与夹具接触的工件表面粗糙度及轮廓尺寸要求较高。(夹具侠现推出气动夹具设计课程,全面讲解真空夹具在3C领域的应用实例,详情点击:气动、液压夹具80课内容揭秘:从基础知识讲到商业应用实例)

1.工件 2.真空吸附夹具 3.底板 4.真空泵 5.导轨 6.液压控制箱

柔性工装系统整体构思图和实物照片

液压可调夹具,能实现夹紧原件姿态、状态的实时可调可控,可保证刀具切削轨迹的连续性;此外,还可以改变或更换夹具的部分组件来改变夹具结构,以适应不同零件的加工装夹要求,具有更广泛的适用性。(夹具侠现推出液压夹具设计课程,共40于课液压夹具设计实例讲解,详情点击:气动、液压夹具80课内容揭秘:从基础知识讲到商业应用实例)

气压夹具能够实现液压夹具功能,并达到足够大的压紧力,与液压夹具不同的是,气压夹具采用空气压力作为动力源。

以上即是面对薄壁复杂件等工件时的高效加工设计方案分析,这些实测数据相信能很好的辅助刀柄选择、夹具方案设计等问题。同时本文也是三篇系列文章中的第一篇,下一部分我们将分享加工工艺的具体改进方法,针对铝合金薄壁件进行走刀策略、切削参数优化等分析,敬请期待。

上一篇:股价大跌13%,特斯拉有点凉

-

锥环零件通用模块化液压夹具的设计与开发2019-07-25

-

用“二次翻转夹具”定位工艺来解决质量问题2019-07-22

-

机床夹具设计规范,看这一份就足够2019-07-15

-

小件夹具专家指导:缩减人员设备,实现1.5倍产能提升2019-07-13

-

深入企业,现场拆解卡盘、转台、零点定位系统等常见夹具2019-07-11

-

用CATIA一次性完成夹具的设计、检验、模拟加工2019-06-21

-

人机协作时代新要求:电动夹具2019-06-04