与机器人配合的焊接方案该怎么设计夹具

与机器人配合的焊接方案该怎么设计夹具自动化趋势背景下,很多结构工件的焊接加工等工作都利用机器人或者机械臂来完成,视频中的车身就同时使用了多个机械臂进行焊装加工,带来的效率提升自然不

自动化趋势背景下,很多结构工件的焊接加工等工作都利用机器人或者机械臂来完成,视频中的车身就同时使用了多个机械臂进行焊装加工,带来的效率提升自然不言而喻。对于企业来说有面临由手工向自动化焊接转型的需要,或者是现有的自动焊接方式不够完善,其中涉及到的夹具问题,今天就用两个专利方案来向大家说明。

一、搬运车车架机器人自动焊接夹具

针对问题

目前对搬运车车架的焊接与搬运主要采用手工焊接和人工搬运为主。而现有的手工搬运对于自动化焊接存在诸多不足,已越来越不适应行业的发展,严重影响焊接质量和生产效率。

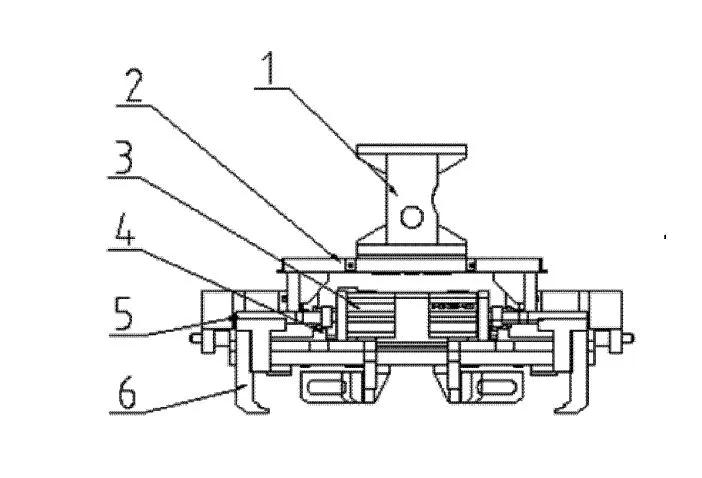

图1

技术方案

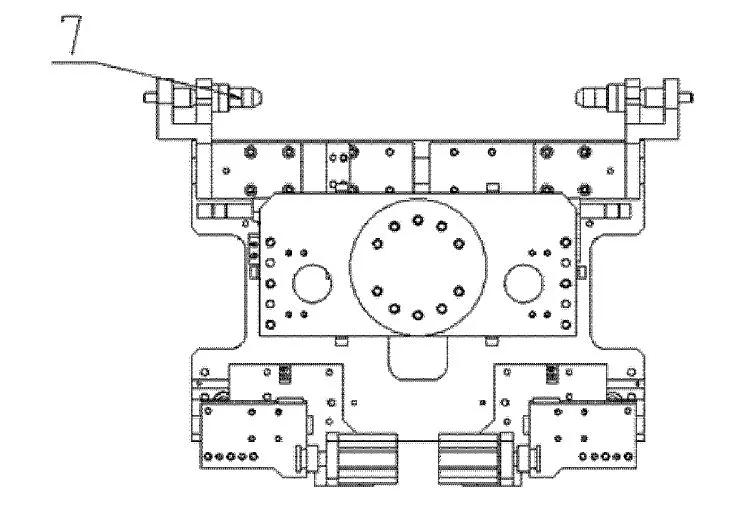

车架机器人搬运焊接夹具,采用气动夹紧直线导轨导向方式,产品规格调整时,更换调整搬运夹具中气动插销和气动压板的位置,即可适应工件调整,满足多种规定尺寸内工件焊接的要求。具体结构为如图1在转接座1上装有夹具大底板2,大底板上装有气缸3和直线导轨4作为驱动和导向,气缸推杆5前端装有工件夹紧块6、工件外形定位销7,并通过转接座1与搬运机器人连接。

图2机器人搬运焊接夹具俯视图

技术特点

此搬运车车架机器人搬运焊接夹具,用于搬运机器人上,配合弧焊机器人焊接,以达到搬运车整个车架的焊接,从而实现自动化焊接,有效提高机器人对工件的自动烨接效率和焊接质量。

二、自动焊接翻转夹具

针对问题

现有的焊接翻转夹具可以夹持工件并与机器人配合作业进行焊接翻转,但仍有一些缺点,例如:不具有通用性(工作台规格尺寸固定)、安全性能低(气动系统中气管外露)、夹具翻转的平稳性低(工件分布不均匀)等,这些局限性阻碍了五金家私等小件机器人焊接自动化生产的推广。

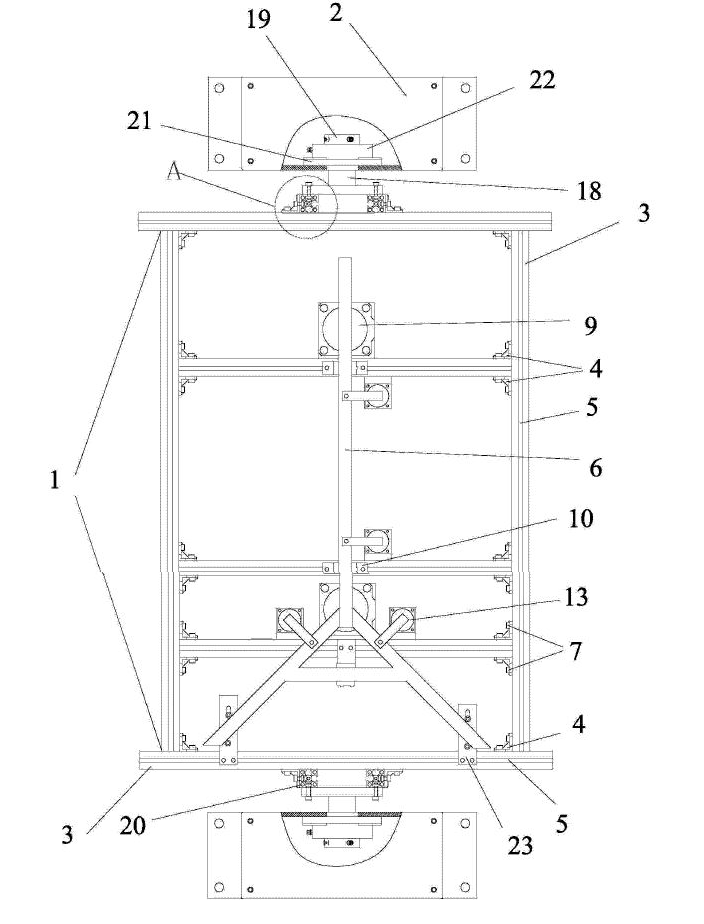

图3

1.工作台2.支座3.支架4.连接块5.连接槽6.工件

7.螺丝9.顶件装置10.定位装置一13.压紧装置

18.主轴19.外球面轴承20.调节支架21.法兰

22.轴承座23.定位装置二

首页 下一页 上一页 尾页-

产品覆盖焊接机器人多个赛道,瑞松科技只待下游回暖2020-08-23

-

加工中心的的工件变形?看看都是什么原因2020-08-23

-

各种装配夹具,来看看适合你用的2020-08-23

-

机加工中,工件的常规技术要求有哪些?2020-08-23

-

再升级!松下研发AI自动检查焊接零件系统,可与机械臂结合使用2020-05-20

-

汽车零部件的液压自动夹具设计2020-05-14

-

如何设计异形工件专用夹具?2020-05-05

-

曲轴连杆颈车削和液压自动夹具技术2020-05-01

-

焊接机器人行业国产化替代明显 主要出口低端产品2020-04-07

-

医疗器械行业微小器械激光焊接解决方案2020-03-25

-

数十年的老工程师浅谈小型工装夹具设计加工的现场经验2020-03-14

-

多次优化后的「三通管夹具方案」2020-03-14

-

薄壁壳体工艺难点解决——四工位翻转夹具2020-03-09

-

装配线上的随行夹具与柔性化思路2020-02-19

-

瑞松科技:押宝焊接机器人多个赛道,只待下游回暖2020-02-11