自动检测!机械手自动化上下料就靠它了

自动检测!机械手自动化上下料就靠它了机加工中,只有定位面和定位基准紧靠的前提下,做出来的尺寸才会完全无误。定位面与基准面的贴合程度不同,夹具上的检测气孔气体压力范围会不同。如果未贴

机加工中,只有定位面和定位基准紧靠的前提下,做出来的尺寸才会完全无误。定位面与基准面的贴合程度不同,夹具上的检测气孔气体压力范围会不同。如果未贴合,压差超出了范围即输出报警信号,设备会停止运行,从而避免废品产生。关于气密检测夹具,我们先直接来看两个后拉式心轴气检夹具的设计案例。

一、外径夹具标准方案

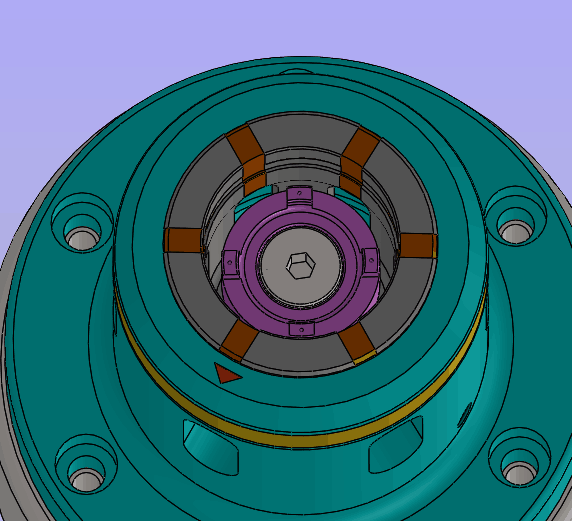

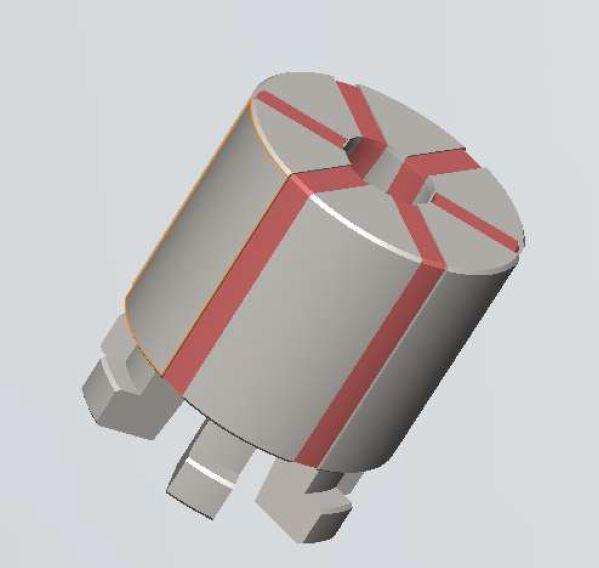

图1 外径夹具结构

夹具动作说明:工件以耳形对应指示点放入后,以底面靠山(紫色标注)作为基准,夹套边夹紧边和工件一起后移,从而使定位面更好的贴合基准面。

图2 外涨夹具基准面

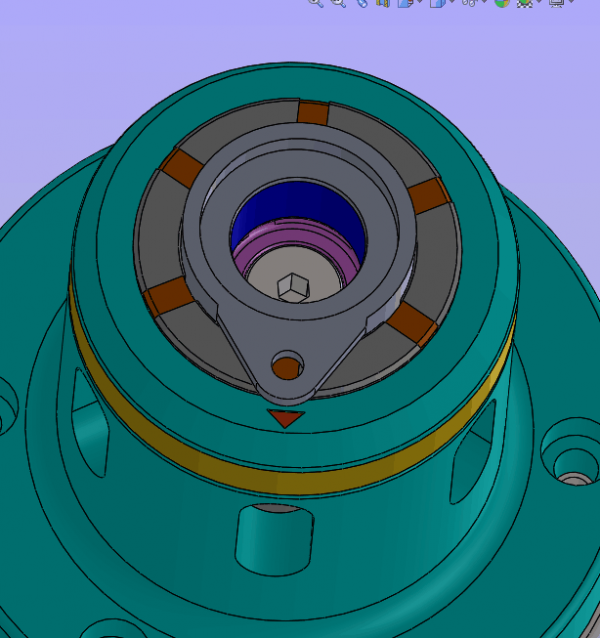

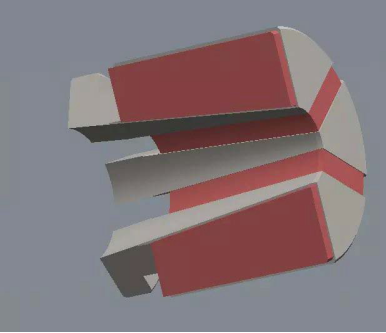

二、内涨夹具方案

图3 内涨式夹具

夹具动作说明:工件放入后,以底面靠山(蓝色标注)作为基准,涨套边涨紧,边和工件一起后移,从而使定位面更好的贴合基准面。

图4 内涨夹具基准结构

三、案例应用

以上两种后拉式心轴气检夹具如下特点:

1.涨套边涨紧边和工件后移可以纠正工件放置的一些偏差。

2.靠山上设置检测气孔,在有积屑以及其他导致未贴近基准面的状况下,报警停机,防止精度超差产品产生。

3.在一定尺寸范围内,更换同类型产品,只需更换靠山及涨套即可,减少因产品更换原因产生的时间以及经济成本。

4.涨套结构为完全分离的金属间灌注橡胶,平行涨紧和工件接触面积更大,而且有吸震效果。

图5 灌注橡胶涨套

5.涨套单边夹紧放松范围达到0.3mm(自动化选配),适于机械手上下料实现自动化生产。

6.双重防空拉设计,更好的延长涨套寿命。

图6 气检施工样例

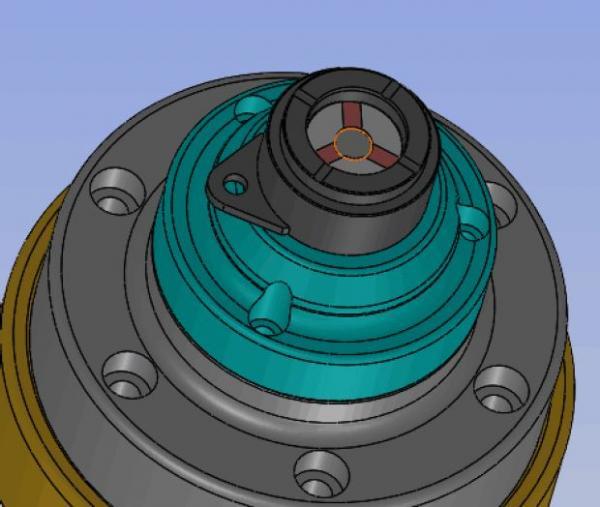

四、原理展示

以上设计案例中,使用气密检测以后可以随时实时检测工件定位的精准性,排除杂屑和异物进入导致的工件报废。适用于大批量稳定性的生产,特别是目前机加工自动化配合使用。

图7 后拉式硫化橡胶内涨夹具

高精密气密检测硫化灌胶夹持系统分为后拉式内涨夹具和后拉式外圆夹具两大类,适用于数控车床和加工中心的液压、气动工装,具有如下特点:

1.平行夹紧,涨套接触内孔面积更大,变普通筒夹和工件之间的线接触为面接触,工件不易变形。当棒料尺寸发生变化时,夹头瓣能保持与棒料的平行度。平行夹紧使得棒料“后退”现象最小化,而且只需更小的拉杆拉力就可以实现与传统夹头相同的夹紧能力。后拉式设计,也就是涨套后移,带动工件后靠,端面更贴合定位。

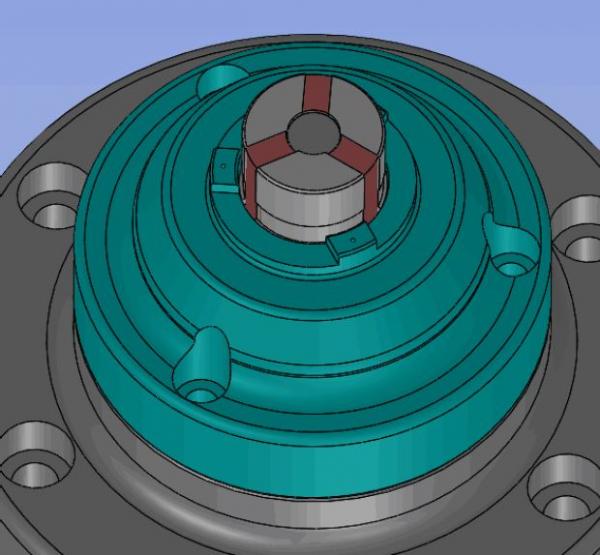

图8 后拉式硫化橡胶外径夹具

2.弹性槽之间用硫化硅橡胶连接(如图9),可以与工件配合做到大间隙,拥有比标称尺寸±0.5mm的夹紧范围,在这个范围内适应棒料尺寸变化而不需要更换筒夹。适应机械手,不怕空拉报废涨套。

图9 硫化灌胶剖面图

3.具备一定的吸震能力,减少机床或者刀具震动带来的粗糙度损失。

4.硫化硅橡胶不会变脆并能够阻挡冷却液。由于这种密封式设计,能够阻止切屑进进筒夹系统,同时保证了筒夹的长寿命。

5.夹头瓣张合同步性好,夹持精度高,夹持精度可以控制在0.010mm内,远高于液压卡盘0.03mm的夹持精度。

6.配备气密检测功能,如果工件安装时工件轴线和主轴轴线偏离,气体会溢出触发压力检测器,送出信号到机床控制系统,并可以产生提示信号强制机床停机,起到了自働化防错作用。

-

数十年的老工程师浅谈小型工装夹具设计加工的现场经验2020-03-14

-

多次优化后的「三通管夹具方案」2020-03-14

-

薄壁壳体工艺难点解决——四工位翻转夹具2020-03-09

-

装配线上的随行夹具与柔性化思路2020-02-19

-

机床、夹具都配置后,该好好考虑刀具的连接了2020-02-03

-

齿轮精度还是不够高?试试这几种夹具!2020-01-26

-

自动化思路的应用:从曲轴液压夹具到整体产线都可行2019-10-23

-

从专用走向通用,OpenAI吹响机械手转变的号角2019-10-22

-

OpenAI机械手复原魔方,打开了通用型机械手的大门2019-10-22

-

OpenAI机械手“自学”完成单手解魔方2019-10-17

-

设计实例来了!真空夹具、液压夹具现场案例教学2019-08-20

-

普通铣床、五轴上的叶轮夹具都有啥区别?2019-08-16

-

液压夹具发出不正常的声音,是漏油了吗?2019-08-12

-

锥环零件通用模块化液压夹具的设计与开发2019-07-25

-

用“二次翻转夹具”定位工艺来解决质量问题2019-07-22